|

|

|

|

|

以运行后失活的蜂窝状SCR脱硝催化剂和新鲜催化剂为研究对象,测试了两者的脱硝效率;并且通过扫描电子显微镜(SEM),X射线衍射(XRD),氮气吸附脱附,傅里叶红外光谱(FTIR),X射线荧光光谱(XRF)等手段对2种催化剂的表面形貌、晶体结构、孔隙分布、物质组成进行了表征,分析了其失活原因。结果表明:碱金属中毒、活性成分流失和孔道堵塞是造成催化剂活性下降的主要因素。在此基础上对失活催化剂进行了再生活化处理,其脱硝效率恢复到新催化剂的约95%。

2011年,我国颁布实施了新的《火电厂污染物排放标准(GB13223—2011),要求新建机组从2012年1月1日起,现有机组从2014年7月1日起,NCX排放限值为100mg/m3。新的政策法规对火电厂脱硝技术提出了更高的要求。截至2015年底,已投运火电厂烟气脱硝机组容量约8.5亿千瓦,占全国火电机组容量的85.9%,占全国煤电机组容量的95%。目前脱硝技术上主要采用SCR(选择性催化还原法),而采用SNCR(选择性非催化还原法)和SNCR+SCR(选择性催化还原法与选择性非催化还原法联合)的机组所占比例较小。

SCR是指利用适当的催化剂,以NH3作为还原剂,在一定的温度下,有选择的与烟气中的NCX发生反应生成无污染的N2和H2O。主要的化学反应式为:

催化剂作为SCR系统的核心,其性能直接影响整体脱硝效果。目前主要的商用催化剂是V2O5-WO3/TiO2型金属氧化物催化剂。我国火电厂的SCR脱硝装置主要采用高尘布置,反应器位于省煤器与空气预热器之间,该区域的烟气携带有大量的飞灰。因此,在SCR系统运行的过程中,催化剂不可避免地因为各种物理化学作用而失活,导致其使用寿命缩短,催化剂的更换速度加快,这对SCR系统的脱硝效果和经济成本造成巨大的影响。

造成催化剂失活的原因有很多种,主要包括烧结、堵塞、中毒(碱金属、碱土金属、砷、磷等)、活性成分流失、磨损等Navo等研究发现,烧结引起锐钛矿TiO2平均晶粒尺寸增大,比表面积降低,孔体积减小,平均孔径增大。陈进生等对厦门某电厂运行后的SCR催化剂进行了分析,结果表明燃煤烟气中的细微粉尘造成了催化剂的孔道发生堵塞。zheng等从酸性位点降低的角度研究了碱金属对SCR催化剂的影响,发现催化剂酸性位点下降和活性下降成正比关系,因此他们认为碱金属中毒的主要原因是中和了催化剂的酸性位点。

催化剂成本占到SCR脱硝系统初期建设成本的30%~40%,而通常催化剂运行3~5年就需要更换。这将导致SCR系统的运行成本大大增加。对于可逆中毒的催化剂,若开发出合理的再生工艺,可使再生费用降低为全部更换费用的20%~30%,活性恢复至初始性能的90%~100%.

由于我国燃煤电厂燃用煤种的多样性,造成催化剂失活的原因更加复杂。本文以某燃煤电厂运行后失活的催化剂和新鲜催化剂为研究对象,在自行搭建的固定床模拟反应器中测定其脱硝效率,并结合SEM, XRD, FT-IR,XRF等手段分析其失活的原因。有针对性地对失活催化剂进行了再生处理,以恢复其脱硝活性。

1、试验材料与方法

1.1 SCR脱硝催化剂

试验所用催化剂来自某燃煤电厂,催化剂为蜂窝状SCR脱硝催化剂,主要成分为V2O5-W O3/ TiO2。样品分为新鲜催化剂和失活催化剂2块,下文分别简称新催化剂、旧催化剂,2块催化剂均为18孔X18孔按照多点取样原则分别从2块催化剂中部截取2. 6 cmX2.6 cmX (7~13)cm。样品若干,进行物理化学检测。

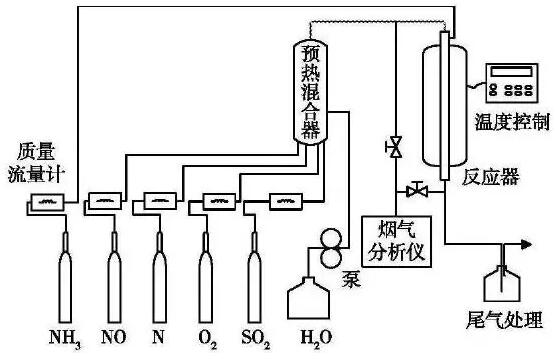

1.2催化剂活性评价

催化剂活性评价实验在自行搭建的评价装置中进行,评价装置见图1。

图1 SCR脱硝催化剂活性评价装置

2、结论与讨论

2.1失活原因分析

2.1.1脱硝效率

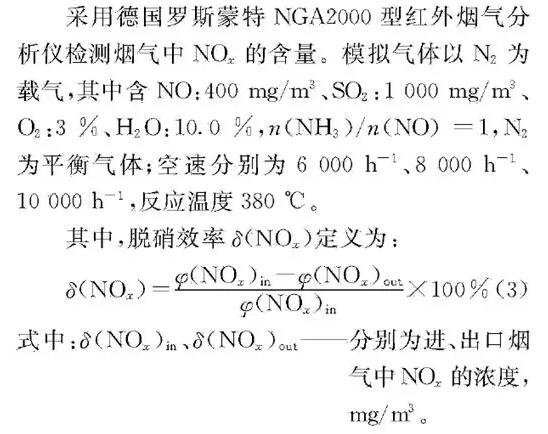

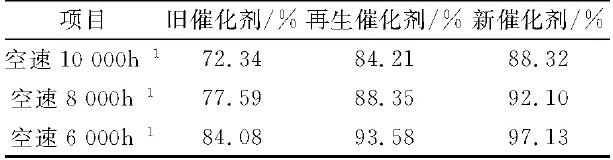

新、旧催化剂脱硝效率的测量结果见表

表1催化剂的脱硝效率

新催化剂在10000 h-1,8000h-1,6000h-1,3种空速下的脱硝效率分别为88.32%.,92.10%, 97.13%,旧催化剂在这三种空速下的脱硝效率分别降低为72.34%,77.59%,84.08%。旧催化剂的脱硝效率明显低于新催化剂,已达不到SCR脱硝的要求。为了分析催化剂的失活原因,结合多种仪器分析手段对新、旧催化剂的物理化学性质进行了表征。

2.1. 2 SEM

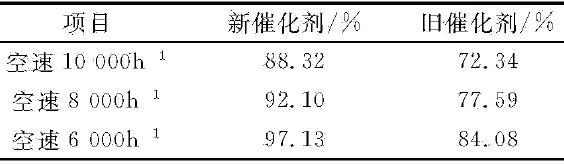

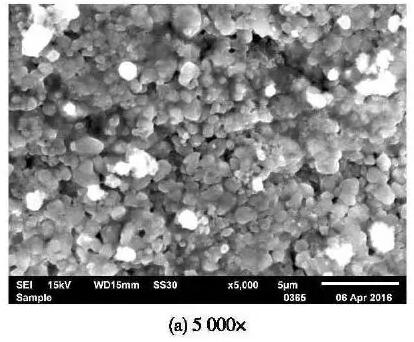

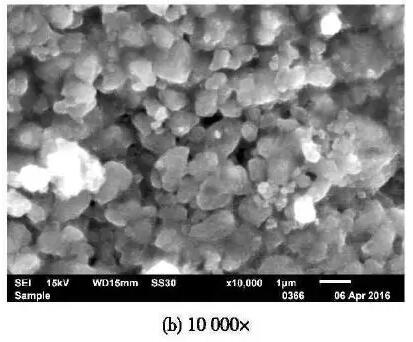

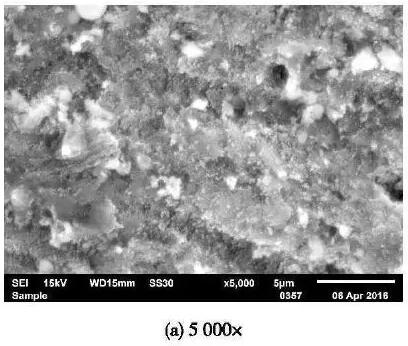

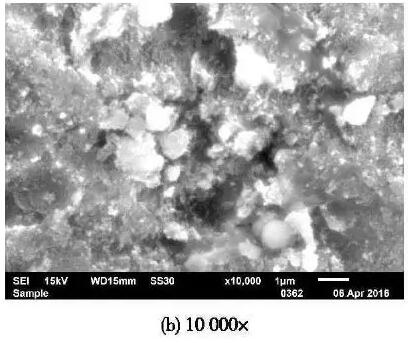

图2和图3分别为新催化剂和旧催化剂在放大5000倍和10000倍下的电镜扫描图。

图2新催化剂SEM图

图3旧催化剂SEM图

从图2一图3中可以看出,新催化剂表面平整,结构致密,颗粒分布比较均匀,而旧催化剂表面粗糙,颗粒团聚。由于SCR反应器布置在省煤器与空气预热器之间,该区域的烟气携带有大量的飞灰,催化剂在运行过程中不可避免地受到飞灰的撞击导致表面磨损,同时细小的飞灰颗粒可能沉积在催化剂的微孔中造成催化剂孔道堵塞,反应的有效接触面积下降。

2. 1. 3 BET

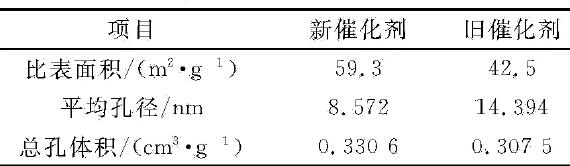

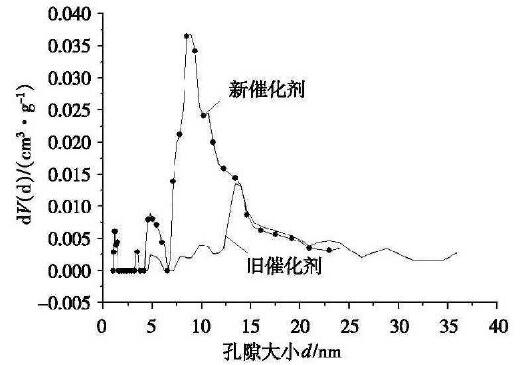

通过N2吸附和脱附分析仪对催化剂比表面积和孔结构特性做了进一步探究,结果见表2和图4。

表2催化剂的比表面积和孔结构

图4催化剂的孔径分布图

由表2可知,新催化剂的比表面积为59.3m2/g,旧催化剂的比表面积降低为42. 5 m2/g。同时,与新催化剂相比,旧催化剂的总孔体积降低,平均孔径增大。由图4可知,旧催化剂小孔径减少,大孔径增加,导致旧催化剂的平均孔径变大。结合SEM结果可知,运行过程中烟气中的飞灰颗粒等沉积在催化剂的微孔中,造成催化剂孔道堵塞,从而改变了催化剂的孔结构。尤其当烟气温度低于320℃时,NH4HSO4容易在催化剂表面和孔隙内凝结,液态的NH4HSO4具有很强的茹性,会强化飞灰、钙盐等复杂颗粒在催化剂表面及孔隙内的茹附与积累,阻碍了NH3, NO2, O2到达催化剂表面发生反应,从而影响了催化剂的脱硝效率。

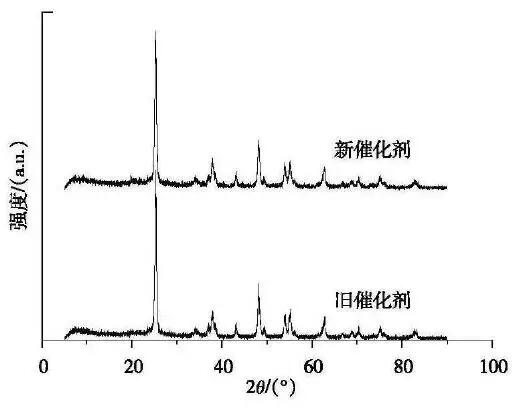

2. 1. 4 XRD

催化剂载体的晶体结构在某种程度上决定了整体的催化性能。电厂实际运行过程中的高温冲击可能会导致催化剂烧结,载体晶型结构发生改变,进而影响脱硝效率。2种催化剂的XRD表征结果见图5。

图5催化剂的X射线衍射图

由图5可知,2种催化剂的衍射峰基本一致,均为典型的锐钦矿型TiO2衍射峰,且未检测到V2O3与WO3晶相存在,表明2种催化剂均未发生烧结现象,且V2O3与WO3仍以无定形高分散的状态分布在载体表面,未发生团聚现象。

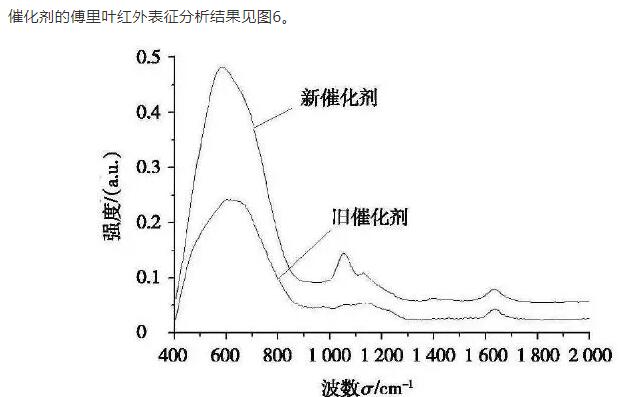

2. 1. 5 FTIR

催化剂的傅里叶红外表征分析结果见图6。

图6催化剂的FT-IR图谱

由图6可知,2种催化剂均有明显的TiO2吸收峰(500~540 cm-1)。与XRD结果一致,说明TiO2主要仍以锐钦矿形式存在。1 630 cm-1‘处出现的特征吸收峰归属于各催化剂中水的O-H键伸缩振动。1043 cm-1处的特征峰是V5+=O峰,相比新催化剂,旧催化剂的峰强度很低,特征峰很弱,表明旧催化剂的活性组分V2O5。有所减少,下文中XRF的测试结果将进一步印证。

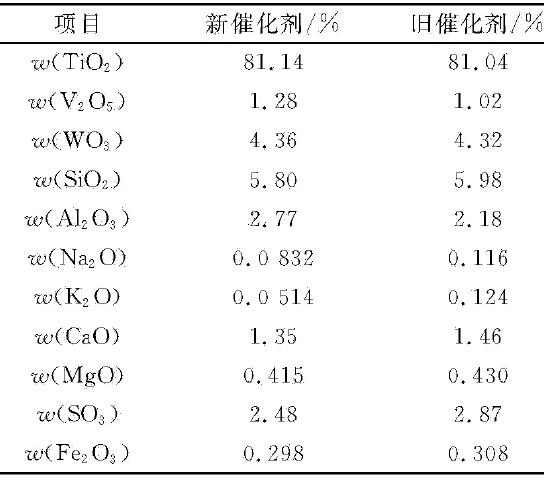

2.1 . 6 XRF

进一步采用XRF对新催化剂与旧催化剂中金属氧化物的组分进行了分析,结果见表3.

表3催化剂的XR结果

由表3可知,相比新催化剂,旧催化剂中的活性组分V2O5有所下降。但旧催化剂中的Na,K , Ga , Mg等元素的含量明显增高。这些元素主要来源于电厂烟气中的飞灰在催化剂上的积累,

它们会导致催化剂出现不同程度的中毒,其中碱金属是对催化剂毒性最大的元素,不同的碱金属对催化剂的毒性由大到小为CS2O>Rb2O>K2O>NA2O>Li2O,催化剂碱金属中毒的机理是(以K为例),K与催化剂表面的V-OH酸位点发生反应,生成V-OK,使催化剂吸附NH3的能力下降,从而使得参与脱硝反应的NH3的量减少,反应活性降低。碱土金属同样会影响催化剂的活性,benson等研究发现,烟气中的Ca会与SO2反应生成CaSO4并在催化剂表面和孔道沉积,造成催化剂活性卞降。本研究结果中也可以发现S元素在旧催化剂中得到了积累。另外,Nicosia等发现,Ca能够与碱金属一样与催化剂表面的V-OH酸位点发生反应,从而使得催化剂吸附NH3的能力下降,造成催化剂活性下降。

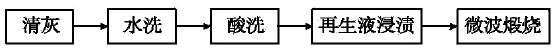

2.2再生研究

基于前文分析,旧催化剂并未发生烧结及严重磨损等不可逆失活,针对其堵塞、碱金属、碱土金属中毒和活性成分流失造成的失活均可通过合理的再生方法恢复其活性。本研究设计的再生工艺流程见图7。

(1)清灰:利用几压缩空气对催化剂进行吹扫,去除催化剂表面的浮尘。

(2)水洗:利用去离子水对催化剂进行清洗,用来进一步去除催化剂表面的灰尘及其他水溶性盐类物质。

(3)酸洗:利用酸液清洗导致催化剂中毒的碱金属碱土金属二

(4J再生液浸渍:为了补充催化剂运行过程及再生过程流失的活性物质。

(5)微波锻烧:为了增加催化剂的比表面积和孔容,从而提高催化剂的脱硝效率,同时微波般烧还有利于提高催化剂的机械强度。

图7催化剂再生工艺路线

从上文的分析可以看出,再生过程最关键是酸液及再生液的选择。对碱金属中毒的催化剂,主要采用H2SO4,HNO3, HCl等酸液,然而硝酸根和氯离子会占据催化剂的活性中心,导致催化剂微中毒,因此本文选取H2SO4作为酸洗液,其中硫酸根能够增加催化剂的酸性位点,提高再生催化剂对氨的结合能力。针对本次失活催化剂存在的V元素流失的现象,选择偏钒酸按为主要成分的再生液。采用上述流程对旧催化剂进行了再生,再生催化剂的脱硝效率见表4,从中可以看出,再生后催化剂的脱硝效率有了明显的提升,达到了新鲜催化剂的95%。

表4再生催化剂的脱硝效率

导致SCR脱硝催化剂失活的原因有多种,本文的研究发现,堵塞、碱金属、碱土金属中毒和活性成分流失是造成催化剂失活的主要原因。烟气中的飞灰颗粒及脱硝副反应过程中生成的硫酸盐造成催化剂孔道堵塞,阻碍了NH3,NOx,O2到达催化剂的表面,从而影响了催化剂的脱硝效率。碱金属与碱土金属能与催化剂的酸位点发生反应造成催化剂吸附NH3的能力下降,同时碱土金属能与SO2反应生成硫酸盐造成催化剂孔道堵塞。运行过程中活性成分的流失同样导致了催化剂活性的下降。

催化剂的失活原因分析及合理的再生工艺是催化剂再生的重要前提。本文有针对性地设计了再生工艺流程,将失活催化剂的脱硝效率恢复到新催化剂的95%。这对于脱硝催化剂的再生具有重要的指导意义。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用