|

|

|

|

|

摘要:为适应国家火力发电行业“上大压小”总体布局,提高燃煤效率从而降低煤耗、进而降低对环境污染程度,实现2020年环保计划,当前全国火电行业均朝着高参数机组的趋势发展,高压力、高主/再热蒸汽温度的机组对设备与部件给出了严峻的考验。锅炉受热面作为重要的热交换部位,在高参数的运行条件下,更加容易产生腐蚀。本文根据实际情况,分析火电厂中受热面的腐蚀原理与种类,为受热面防护与机组安全运行提供参考,减少爆管次数,为电厂安全环保运行保驾护航,减少爆管就减少了非停,避免了环保超排,同时受热面腐蚀减少,结焦减小,提高燃烧效率,降低了NOx和粉尘的生成。

0前言

据统计,2017年全国煤电装机量为10.2亿千瓦,占装机总量的58%,煤电发电量全年为42000亿千瓦时,占比高达67%,可以看出,当前煤电依然占据着发电行业的主导位置。为响应“清洁低碳,安全高效”的能源发展目标,现如今火电厂均朝着高主汽压力、高主/再热蒸汽温度的趋势发展,大容量,高参数的机组的运行对火电厂各部件有着严峻的考验。众所周知,火电厂锅炉受热面(本文指省煤器、水冷壁、过热器、再热器、空预器)作为重要的热交换部位,其使用工况环境复杂(温度、烟气、高温蒸汽),使用的材料种类多(SA-106C、SA-210C、15CrMoG、12Cr1MoVG、TP347、T/P91、T/P92等等),受热面的防护对于保证电厂的安全运行有着至关重要的作用。通常来说,受热面发生爆管或者泄漏的原因包括:烟气及飞灰磨损、吹灰器吹损、超温、超压、材质误用、腐蚀等,其中,腐蚀是一个渐进的过程,在腐蚀初期并不引起重视,且难以被发现,但是,腐蚀造成的损失巨大。就实际运行的情况来看,许多电厂的受热面都存在着腐蚀现象,不同的机组,在不同的部位,腐蚀机理、腐蚀产物、腐蚀速率各不相同,腐蚀引起的泄漏,爆管等事故也是层出不穷。在高参数的机组当中,金属腐蚀的倾向增加,在同一水质条件下,亚临界锅炉比中压锅炉的金属腐蚀速度增加了30~35倍[1]。因此,了解受热面的腐蚀机理,并提出相应的防护措施对预测受热面管子的腐蚀程度,保护受热面管子的安全,确保电厂安全运行有重要的指导意义。

1 金属腐蚀原理

金属的腐蚀分为电化学腐蚀和化学腐蚀,电化学腐蚀为金属与电解质溶液接触时,发生氧化还原作用而导致的腐蚀,电化学腐蚀在金属表面形成了原电池,被腐蚀金属为阳极,一般情况下,金属表面生成的钝化膜能够保护金属不被腐蚀,但是,当介质中存在去极化剂(和)或者能够破坏钝化膜()的元素时,电化学腐蚀便开始启动。电化学过程中,金属阳极失去电子被氧化变为金属离子,去极化剂得电子被还原生成或者,进而再与金属内部组织,或者金属离子发生反应,相互影响,加剧腐蚀导致金属的损坏。

化学腐蚀是指金属材料在干燥气体和非电解质溶液中发生化学反应生成化合物的过程。金属直接与酸性溶液接触,产生化学反应,例如锅炉尾部受热面烟气侧容易发生的低温腐蚀,是烟气中的、与烟气中的水发生反应生成的、,该酸性溶液附着在金属表面,与金属反应导致的腐蚀为化学腐蚀;高温下金属与气体接触被氧化,例如高温炉气等氧化性气体使钢材表面生成氧化铁及表面脱碳的腐蚀也是化学腐蚀。

2 受热面腐蚀的种类

通过观察腐蚀产物,腐蚀形貌与腐蚀介质的成分,将受热面的腐蚀按照腐蚀形态来划分种类,可以分为氧腐蚀、亚硝酸盐腐蚀、酸性腐蚀、应力腐蚀(SCC)、高温腐蚀、低温腐蚀、晶间腐蚀、汽水腐蚀、电偶腐蚀。

2.1 氧腐蚀

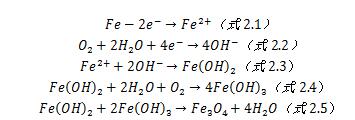

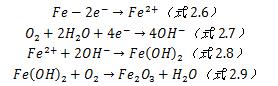

受热面的氧腐蚀可以分为两种,在机组运行或者停用时,均能够发生氧腐蚀。两种腐蚀形式均是金属在含氧的腐蚀介质下的一种电化学腐蚀现象,但是腐蚀产物不同。运行氧腐蚀的过程如下[2]:

在机组停用时,由于保护不慎,导致潮湿空气进入受热面,空气中的水和氧气共同作用会产生停用氧腐蚀,其腐蚀的过程如下:

实际情况中,氧腐蚀的腐蚀形貌大多为溃疡或者小孔型的局部腐蚀,腐蚀产物包括黄褐色的铁锈、黑色的四氧化三铁、砖红色的氢氧化铁等。该腐蚀经常发生于省煤器进口或者给水系统,导致金属强度严重下降。

2.2 亚硝酸盐腐蚀

亚硝酸盐腐蚀是水冷壁炉水中的亚硝酸盐,在温度超过320℃时,亚硝酸盐便开始分解,分解产生十分活跃的新生态氧,易于水冷壁内表面发生反应,生成高价氧化铁,使水冷壁、省煤器在壁温在该温度附近的部位产生腐蚀的现象。亚硝酸盐腐蚀实际上是氧和铁发生反应,因此亚硝酸盐腐蚀的特征与氧腐蚀类似。但其产物一般是高价氧化铁,其颜色呈红褐色。窦照英在研究亚硝酸盐对锅炉的腐蚀时发现:理论上锅炉水冷壁管很少会出现氧腐蚀,但是实际运行中,发现试验锅炉从省煤器进口到过热器均有类似氧腐蚀的现象发生,并且腐蚀产物均以高价氧化铁为主,实际上这些部位就是发生了亚硝酸盐腐蚀[3]。

2.3 酸性腐蚀

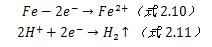

金属材料与酸接触,发生腐蚀析出氢气,也是析氢腐蚀。水中含有盐酸,或者游离的二氧化碳溶解导致水中PH低于7,都有可能产生析氢腐蚀。析氢腐蚀是以作为去极化离子的一种电化学腐蚀,该腐蚀常常发生于给水系统和凝结水系统,但是在省煤器中也有可能出现该类型的腐蚀,其反应如下:

2.4 应力腐蚀(SCC)

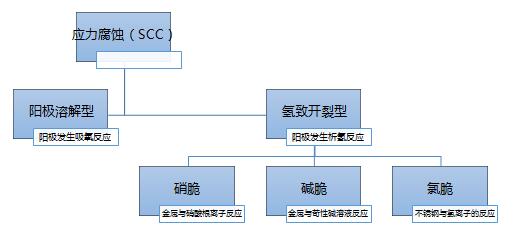

金属部件在特定的应力条件下,与各种腐蚀共同作用,导致部件在低于其强度极限的条件下脆性断裂现象,称为应力腐蚀(SCC)。由于腐蚀形式的不同,应力腐蚀又可分为阳极溶解型应力腐蚀和氢致开裂型应力腐蚀,前者是部件在应力条件下产生氧腐蚀导致的应力腐蚀,后者是部件在特定应力条件下产生析氢反应所导致的应力腐蚀,氢致开裂型应力腐蚀又可细分为硝脆、碱脆、氯脆等。具体分类参照图2.1。

图2.1应力腐蚀的分类

在实际情况中,应力腐蚀在各个部位都有可能发生,特别是焊缝处或异径突变处,如果焊接工艺与热处理不当,焊接材质错用,导致焊缝存在残余焊接应力,在使用时接触腐蚀性介质,极易发生应力腐蚀。在实际应用中,不锈钢对应力腐蚀较为敏感,某电厂再热器18-8型的不锈钢曾经发生过应力腐蚀开裂[4]。

应力腐蚀的的外貌形态具有以下特征[4]:

1) 应力腐蚀开裂的断口,一般不发生塑性变形,为脆性断裂;

2) 应力腐蚀的裂纹一般较窄,较深,与主应力方向垂直;

3) 应力腐蚀的裂纹数量比较少;

4) 应力腐蚀断口一般分为扩展区和瞬断区,瞬断区一般为延性破坏;

2.5 高温腐蚀

在高温下,金属材料与环境中的氧、硫、氯、钾、钠等元素发生化学或电化学反应产生的腐蚀称为高温腐蚀,高温腐蚀时常发生在壁温较高的烟气侧水冷壁、屏式过热器、高温过热器、高温再热器等部位。高温腐蚀分为3种类型,硫酸盐型,硫化物型,氯化物型,腐蚀通常为三种类型的复合作用所导致[5]。

1) 硫酸盐型高温腐蚀:硫酸盐型高温腐蚀是煤粉中的一部分碱金属与烟气中的反应,生成,另一部分被熔融硅酸盐捕获,置换出硅酸盐中的,生成,随后两种碱金属硫酸盐附着在受热面管壁上,继续吸收,反应生成焦硫酸盐,熔融的焦硫酸盐与和反应生成复合硫酸盐,复合硫酸盐沉积在管壁表面,降低熔点,随着温度升高,复合硫酸盐熔融破坏管壁表面的,腐蚀金属管壁。硫酸盐型高温腐蚀通常发生在550~710℃范围内,在650~700℃范围内的腐蚀最强烈。所以该腐蚀大多发生在过热器和再热器的出口管段及其悬挂件上。

2) 硫化物型高温腐蚀:硫化物型高温腐蚀是由黄铁矿()造成的,当锅炉中的火焰直接冲刷水冷壁时,部分未燃尽的煤粉颗粒就附着在了管壁上。受热分解为单原子硫和,管壁附近和达到一定浓度时,也会生成游离态原子硫,在还原性气氛下,游离态单原子硫可以单独存在,当壁温升至350℃,单原子硫可以与铁发生反应,生成,同时,还可以透过与中的反应生成,最后,上述反应生成的逐渐被氧化,生成黑色的与。二氧化硫在催化剂作用下又反应生成,对硫酸盐型高温腐蚀还具有促进的作用。

3) 氯化物型高温腐蚀:在炉内高温下,煤粉中的与、、反应生成和,同时附着在管壁上的也会和反应生成,导致附着层中的浓度远大于烟气中的浓度,进而对金属表面的产生破坏,当炉内发生缺氧燃烧的情况,导致炉内产生富含和的还原性气氛时,该腐蚀程度会变得更加剧烈[5]。

2.6 低温腐蚀

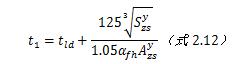

低温腐蚀是受热面在壁温较低的条件下,硫酸蒸汽凝结在受热面上产生的腐蚀现象。烟气中的与结合后生成蒸汽,在尾部受热面,温度较低,一旦温度低于酸露点,便凝结在受热面上,进而对金属表面造成腐蚀。可见,低温腐蚀常常由酸露点的高低来决定,前人经过研究总结出了烟气中酸露点的经验计算公式(式2.12)[6]。

式中为酸露点温度,为烟气中的水露点温度,为燃料的折算硫分,为飞灰系数,燃料折算灰分。可见,燃料中硫含量越多,增大,会显著提高烟气中的酸露点温度,也就是说,硫酸蒸汽更容易达到酸露点凝结为硫酸溶液,进而发生腐蚀。陈装在研究锅炉低温腐蚀时总结道:燃用高硫煤,酸露点可达140℃~160℃甚至更高。这样,一旦受热面壁温低于酸露点温度,低温腐蚀就形成了[6]。

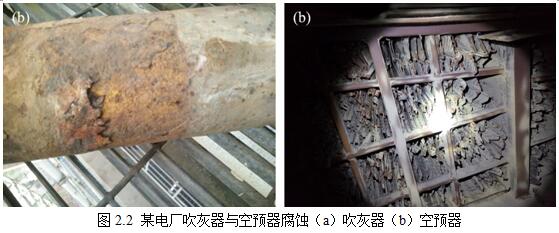

低温腐蚀常发生与省煤器尾段、空预器等部位。某电厂尾部烟道吹灰器与空预器也发生过低温腐蚀,从图2.2(a)可以看出吹灰器腐蚀具有明显的分界线,枪头部位并没有受到腐蚀的影响,这是因为枪头部位材质比腐蚀部位材质具有更高的耐蚀性能。后期将腐蚀部位的材质更换为TP316型不锈钢后,腐蚀现象得到改善。从图(b)可以看出,低温腐蚀对空气器换热板产生了大面积的腐蚀,由于换热板厚度很薄,腐蚀后很快就断裂掉落。

2.7 晶间腐蚀

晶间腐蚀是一种由金属内部组织化学成分的差异和内应力导致的局部腐蚀,金属内部组织的差异会形成微电池,这是晶间腐蚀发生的根本原因。晶间腐蚀常发生与奥氏体不锈钢中,在400~800℃的范围内,组织内部的C和Cr会相互迁移,C在晶粒内部的溶解度很小,因此,在高温驱动下,C向晶界迁移与Cr形成等化合物。资料显示,Cr元素在晶粒内部的迁移速率明显小于其在晶界附近的迁移速率,因此,晶界附近的铬与碳形成化合物,而晶粒内部依然是分布均匀的含铬奥氏体组织。晶界与晶粒两处化学成分形成差异便导致电位差,从而形成微电池,腐蚀过程便启动了。葛晶等人的研究表明:奥氏体不锈钢的晶界Cr含量低于11%时,晶界与晶粒便会形成小阳极对大阴极的微电池,发生严重的晶间腐蚀[7]。

由于晶间腐蚀发生于组织内部,因此,在金属表面并不会出现明显的腐蚀形貌,但是金属内部晶粒之间已经丧失了结合力,材料强度完全丧失,失去金属材料的基本特征,严重时轻轻敲打便会变得粉碎。对不锈钢而言,晶间腐蚀是一种危害性很大的腐蚀现象,在不锈钢其中加入Ti、Nb等固碳元素能够很好的防止晶间腐蚀的产生,如本电厂高再出口使用的TP347H型不锈钢,就是在TP304型不锈钢的基础上添加了少量的Nb元素,提高其耐蚀性。

2.8 汽水腐蚀

在温度大于400℃时,高温蒸汽与管壁接触,将会发生下列反应:

反应会产生氢原子,如果反应产生的氢原子不能很快被气流带走。便结合成氢气,氢气分子直径小,可以向金属内部进行扩散。与金属内部组织中的渗碳体中的碳发生反应生成甲烷:

这一系列的反应会使材料表面脱碳,降低钢材表面强度,产生的甲烷气体积聚在钢材内部,不但会造成很大的内应力,还会形成微裂纹,进而造成脆性破坏。在汽水流通不良,温度较高容易使蒸汽过热的部位更容易发生汽水腐蚀。锅炉中,汽水腐蚀常常发生于过热器[4]。

2.9 电偶腐蚀

电偶腐蚀是两种不同的金属或者化合物相互接触,或者同时浸在导电性水溶液之间时,由于两者电位不同,存在电位差驱使电子流动,进而形成腐蚀电池造成的腐蚀现象。其中阳极腐蚀速度加快,阴极不会腐蚀。电偶腐蚀的根本原因是两者腐蚀电位的差异,腐蚀电位低的成为阳极被腐蚀。对锅炉进行化学清洗时,因控制不当造成的管壁表面积铜,或者管壁不平整导致结垢,均能导致电偶腐蚀。

3 减少受热面腐蚀措施

火电厂受热面腐蚀现象是十分普遍的,从形式上来说,腐蚀与金属的使用条件在实际情况下,发生腐蚀往往多种因素复合的结果,因此,腐蚀的防控需要从多方面着手。

1. 严格将炉水中去极化剂和、腐蚀性阴离子等的含量控制在合理范围内,做好水质净化,给水除氧等措施。

2. 防止出现超温的情况,金属的使用部位与温度是相互匹配的,超温使金属组织产生改变,降低其耐腐蚀性能。

3. 控制炉内燃烧条件,在炉内供给充足的氧气,使燃料充分燃烧,同时,尽量使煤粉少冲刷管壁。

4. 控制燃料的质量,各受热面的腐蚀均与燃料质量和燃烧条件紧密相关。燃料的硫分,灰分等指标,应结合实际情况,严格控制在合理范围内。

5. 加强火电厂金属监督,众所周知,腐蚀现象不能杜绝,因此,加强对受热面各部位金属的金属监督工作,一旦发生腐蚀,分析原因并提出解决方案,防止腐蚀带来的损失。

6. 使用金属的材质必须正确。选用合适的金属材料,在各种化学成分中,、、、等元素均能提高钢材的耐蚀性,使用时应从经济和性能两方面综合考虑。

7. 最后是采取具有针对性的防治措施,采取特定的防治方案,比如为防止停用时的氧腐蚀,某电厂采取了开门抽真空,并降低停炉过程中的温降速度的方法[8];为了防止水冷壁高温腐蚀,某电厂完成了尾部烟井和预热器的漏风改造[5]。再比如本厂和当前较多电厂在水冷壁表面采用等离子喷涂高铬材料的技术等等。

4 结束语

火力发电厂受热面腐蚀因素很多,腐蚀无时不刻不在发生,金属腐蚀是多个因素共同作用的结果,要综合考虑各个因素,突出主因,找出问题关键,做好有针对性的预防措施,减少受热面腐蚀速度,延长设备使用寿命,杜绝事故发生。

参考文献

[1] 李茂东,赵军明,杜玉辉.高参数锅炉的腐蚀与预防[J].中国锅炉压力容器安全,2004,04:55-57

[2] 蒋国新.锅炉省煤器内壁氧腐蚀原因分析[J].山东工业技术,2015,19:30

[3] 窦照英.亚硝酸盐在高参数锅炉中的分解过程及其引起的腐蚀 [J].华北电力技术,1975,02:18-24

[4] 刘世念,苏伟,张波等.火力发电厂设备腐蚀与防护技术[M].中国电力出版社,2015.1:10

[5] 张翔,邵国桢.大型锅炉水冷壁高温腐蚀探讨[J].锅炉技术,2008,08:9-13

[6] 陈装.锅炉低温腐蚀的因素分析及其防护措施[J].中国高新技术企业,2009,10:49-50

[7] 葛晶,任中育.奥氏体不锈钢晶间腐蚀原因分析和对策[J].四川化工,2015,05:28-30

[8] 程玉贵,闫洪勇,高继录,张守恒.800MW机组低温再热器内壁腐蚀原因分析及治理[J].东北电力技术,2013,03:41-44

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用