|

|

|

|

|

1项目概况

1.1 项目立项背景

新疆华电喀什热电有限责任公司(以下简称“喀什公司”)位于新疆维吾尔自治区喀什市,是喀什市的区域大型公益热电厂,2台350MW机组于2011年9月获国家发改委核准建设,2014年1月、11月分别投产发电。

2015年喀什公司集中供热最大热负荷已达到590MW,接近2×350MW机组额定供热能力647MW,2016年供热负荷达到630MW,每年以10%左右比例增加。为了提高现有350MW机组的供热能力、降低能耗、增强公司的盈利水平,拟对采用高背压循环水供热技术,达到提升机组供热能力,降低能耗指标目的。

热电联产是火力发电节能降耗的重要途径之一,热电联产又以背压供热节能效果最为显著,使用该技术可以充分回收利用机组冷源损失。华电集团分别在青岛公司、裕华公司、十里泉电厂等采用“水冷机组低压缸双背压双转子互换循环水供热技术”实施改造,在供热期冷源损失接近为零;在鹿华公司、昌吉热电采用“直接空冷机组高背压循环水供热技术”改造,机组供电煤耗大幅降低。国内各大发电集团均在积极推进此类项目的实施。

喀什公司2×350MW机组为超临界间接空冷式供热机组,针对此类机组的高背压供热改造技术国内还是一片空白,没有成功应用案例,机组背压提高后存在汽轮机低压缸末级叶片安全性的问题,高背压循环水供热还有面临配套的热网老化、管道容易泄露,电厂孤岛运行、需要调峰负荷,高背压供热后精处理高温而失效,间冷塔散热器冬季防冻等问题。

1.2 项目概括

喀什公司三期2×350MW超临界间接空冷式机组,此类型机组的高背压改造技术国内还无改造先例,原有改造均为双转子互换或者直接空冷机组改造。2015年7月,喀什公司对该项目进行立项,考虑该项目为国内第一台间接空冷机组高背压循环水供热改造,将该项目转为科研项目并立项研究,针对间接空冷超临界机组高背压供热循环水供热可能出现的一系列问题进行研究及技术应用。

2016年02月 项目技术方案在北京进行审查,华电集团公司科技环保部、华电新疆发电有限公司对本项目技术方案出具了审查意见,2016年4月列为集团2016年度第一批科技项目及技术标准编制计划,项目编号为CHDKJ16-01-01,项目名称为《超临界间接空冷机组高背压循环水供热在线切换技术研究与应用》,承担单位为新疆华电喀什热电有限责任公司,课题组长黄献华,研究起止时间为2015.7~2017.5,总投资为4002万元。

1.3 工作过程及结论

2016年05月 喀什公司委托中国华电科工集团有限公司对本项目工程部分进行设计,2016年6月委托华电郑州机械设计研究院有限公司进行该项目工程部分总承包业务。

2016年11月,项目研究成果在喀什公司#5机组上成功实施并顺利投运,经过2016~2017年度采暖期,机组在各种工况下的安全、可靠运行,证明高背压供热机组可以实现纯凝发电、抽汽供热、背压供热等多种运行模式的在线切换,同时满足电网调峰以及供热负荷协调的要求。

2017年1月,喀什公司委托性能监测机构对#5机组高背压供热工况的性能进行考核试验,试验结果证明项目实施后汽轮机发电煤耗大幅下降,供热能力由323MW增加至512MW,提升189MW,发电煤耗由原设计值266.5g/kWh降至144.43g/kwh,降幅达到122.1g/kWh,节能效果显著,完全达到了预期目标。

2017年3月,委托新疆国际信息检索咨询中心进行该项目查新,证明国内有关于超临界间接空冷机组DCS一体化控制、超临界间接空冷机组现场总线控制技术的研究与应用报道,但有关超临界间冷式高背压供热系统在线切换控制的研究未见文献报道,该项目在国内尚属首次。

2 技术先进性分析

2.1 双温区凝汽器供热技术原理

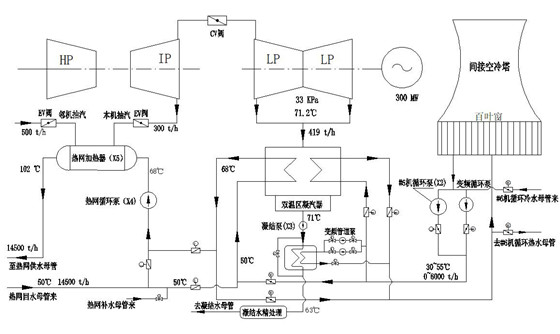

喀什公司根据超临界间接空冷机组的特点,制定双温区凝汽器供热技术方案及切换方案。凝汽器采用两路独立冷却水源,各半侧运行,两个温区换热。即凝汽器半侧通过热网循环水,实现对外供热,半侧通过空冷岛冷却循环水,作为备用冷却系统。

供热系统中,热网水回水通过阀门控制,先到凝汽器的一个通道,流量大约13500-14500t/h。凝汽器背压升至33~38kPa(机组允许最高背压48kPa),对应排汽温度71~75.5℃,热网回水在凝汽器被加热到68~72℃,再经过热网循环泵升压后进入热网首站,在热网首站的加热器通过抽汽进行二次加热至热用户需要的温度后供给热网系统。

备用冷却系统中,系统利用原间冷塔的循环水系统和管道,再增加小容量变频水泵与原有的泵并联运行,通入凝汽器另一个通道,适应140MW到310MW之间的电负荷调峰或电负荷波动,还有确保热网异常时可随时投入循环水,防止热网水中断时机组背压超限,而停机。

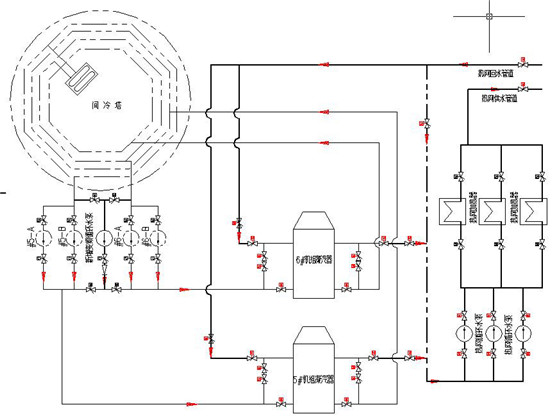

机组高背压供热中只运行变频循环泵,变频循环泵根据汽轮机低压缸末级叶片安全监控系统给定的指令自动调节变频循环泵转速来控制冷却水流量,冷却水通过凝汽器的另一侧半边循环中带走排气部分热量,使机组背压在允许背压范围,从而确保机组低压缸末级叶片在安全允许范围内运行。变频循环泵同时为凝结水换热系统提供冷却水,防止凝结水温度高而精处理树脂失效,具体原理如下图1所示。

图1-双温区凝汽器循环水供热原则性系统图

此技术充分利用间冷机组的配置特点,克服了低压缸双背压双转子互换循环水供热技术必须停机更换的缺点,双温区凝汽器供热技术及配套的应急冷却系统最大限度的减少热网对机组本身安全的影响,充分回收汽轮机低压缸排汽冷源损失热量,实现电厂效益和安全的最大化。提高机组供热能力,实现了间冷机组在纯凝发电、抽凝供热、背压供热等多种运行模式不停机情况下在线切换,使机组可以连续运行。

双温区凝汽器供热技术,改善供热期间供热负荷与供电负荷协调问题,提高背压供热机组的调峰能力。基本原理是备用冷却系统中变频循环泵经过调整冷却水量来始终保持机组加减负荷时的背压值,使背压始终调整到允许背压范围内,解决高背压供热机组调峰电负荷可能出现背压超限而无法运行的问题。该技术的成功实施有效解决了喀什公司2×350MW供热机组面临的问题,如所购热网老化、电厂孤岛运行、空冷岛冬季防冻等一系列问题。

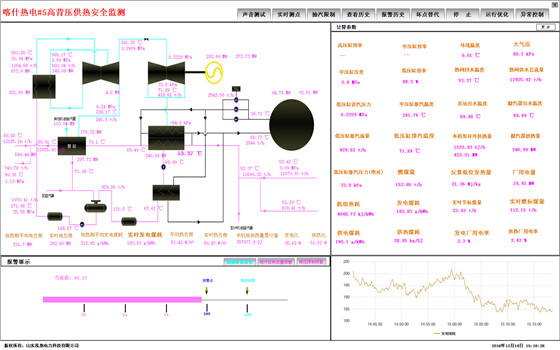

2.2 汽轮机安全监测

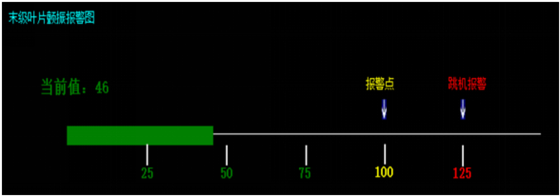

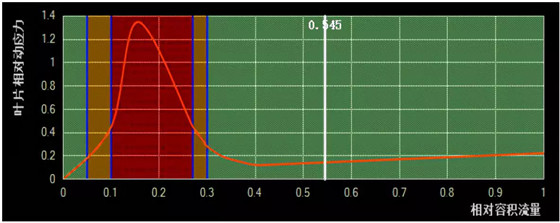

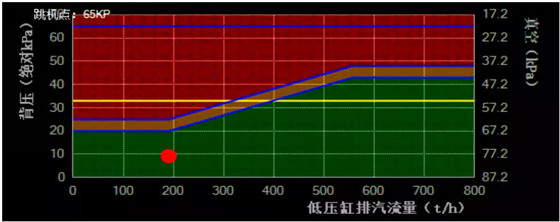

机组在高背压不抽汽工况下,低压缸的流量和排汽流量较大,机组可以安全运行,但是天气较冷时,为提高热网循环水的供水温度,需要从汽轮机抽汽在热网首站对通过凝汽器后的热网循环水进行二次加热,随着抽汽量的增加,低压缸的排汽量随之减少,抽汽量越大,进入低压缸的排汽量减少越多,当接近某临界值时,排汽流量达到设计流量的30%以下时报警,如果背压再升高,容积流量会减少,当达到额定排气流量的28%以下时,会进入低压缸末级叶片的颤振区,此时叶片随时会疲劳而断裂,对机组安全运行带来很大的隐患。根据厂家提供背压限制曲线、末级叶片特性和有关要求,结合同类型直接空冷机组改造状况,开发了汽轮机低压缸末级叶片安全监控系统,对机组颤振值图形化显示,详见图2.2-1、2和3。便于运行人员监控、调整,保证机组安全运行。

图2.2-1颤振数值报警图

图2.2-2相对容积流量报警图

图2.2-3 背压限制报警图

结论:安全监测系统从DCS上读取实时数据满足运行工况判断的准确性;每2s完成一次取数、计算、存储,满足对机组监测的实时性;采用三取二的采集方式,使机组工况判断更加精确;软件画面清晰且辨识度强,方便运行人员查看和调整。

3 关键技术与创新点

3.1 研究开发双温区凝汽器供热技术

经过开发双温区凝汽器供热技术,实现机组在纯凝发电、抽汽供热、背压供热等多种运行工况的在线切换,机组在各种工况切换过程中,能够可连续运行,提高机组利用效率,大大减少设备启、停期间的维护费用。

双温区凝汽器供热技术方案中,采取的主要措施是在凝汽器改造过程中,要考虑凝汽器的水室没有膨胀节,在半侧运行温差较大时,容易造成管板和管束的应力过大,对隔板及管子重新进行校核计算选型,采取减少管板与管束的应力措施,考虑凝汽器因温差而产生扭矩应力,对凝汽器候膨胀节进行改型,适应两股冷却水较大的温差而产生的应力。

3.2 开发机组备用冷却应急系统

超临界间冷机组高背压供热供热运行中,机组能够实现自动调峰,自动控制背压,开发了备用冷却应急系统,该系统的停止、启动、流量控制等全部由应急冷却系统软件给出的指令控制。正常情况下,此系统处于热备用状态。考虑到空冷岛的防冻要求,此备用冷却系统也可始终处于小流量的工作状态。当机组电负荷变化而热负荷不变化时,自动控制机组背压,使机组背压始终保持在允许背压范围内,甚至当热网系统出现失压或热网水中断事故中,应急冷却系统立刻投入备用冷却系统,确保机组背压不超限,实现了停热不停机功能。系统原理如下图3.2-1所示。

图3.2-1 应急冷却系统示意图

图3.2-1 应急冷却系统示意图

3.3 研发背压机组供热安全监视与报警系统

空冷机组进行高背压循环水供热,采用直接提高背压的方式时,因汽轮机本体未进行改造,机组极易进入背压限制区域运行,影响汽轮机低压缸末级叶片的安全。对机组的安全进行实时监视与报警提醒尤为重要。通过开发背压机组供热安全监视与报警系统,实现该系统实时监视和分析汽轮机末级叶片运行工况,当机组工况进入危险工况时,系统进行报警,并提示运行人员及时调整运行方式,自动状态下给备用应急冷却系统提供调节依据,有效解决了汽轮机低压缸末级叶片安全等一系列问题。

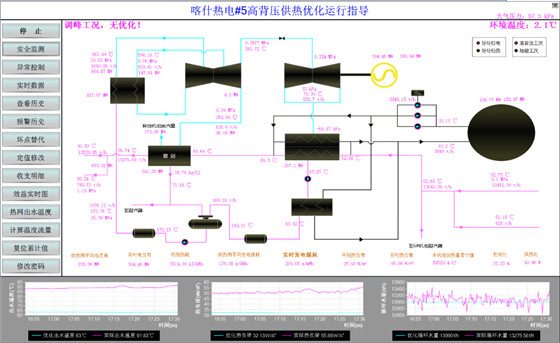

3.4 研发超临界间接冷机组运行优化系统

3.4 研发超临界间接冷机组运行优化系统

机组进行高背压循环水供热改造后,机组设计回收全部冷源损失,对于冷源损失为零的机组,供热量越多,发电越少,经济效益就越差。供热机组的经济性,随着供热量的增加,热耗是降低的,一旦降低到理论值时,再增加供热量时,热耗不发生变化,发电量降低,经济效益下降。开发间接空冷机组运行优化指导系统,指导运行人员调整操作,可发挥背压供热机组的最大潜力,提高供热机组的经济性,使背压供热机组在最大效益工况下运行。

3.5 间接空冷超临界机组高背压循环水供热在线切换及控制技术

间接空冷机组高背压循环水供热在线切换、互换运行技术即通过开发整合以上系统,协调控制运行参数,从而实现机组在纯凝发电、抽凝供热、高背压循环水供热三种运行模式的在线切换功能。开发此技术充分利用了间冷机组的配置特点,克服了低压缸双背压双转子互换循环水供热技术必须停机更换的缺点,实现了机组不停机切换,使机组可以连续运行,该技术的成功实施,解决了超临界机组背压提高后汽轮机的末级叶片安全问题;超临界机组的化学精处理的树脂高温失效问题;冷源损失为零时空冷岛防冻问题;供热期间供热负荷与供电负荷协调问题;供热系统安全性与机组安全性以及停热不停机的协调问题;凝汽器适应大温差变动造成的凝汽器安全性问题;供热期与非供热期不停机切换等一些列问题,实现大型机组高背压循环水供热技术在超临界间接空冷式机组上的突破,在国内填补此类技术上的一个空白,完善了高背压供热系列技术。

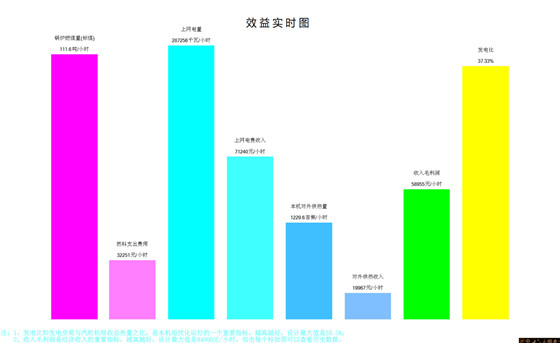

4 成果实施效果

2016年该项目成功实施至喀什公司现有350MW机组上,经过试验表明,机组能够在纯凝发电、抽凝供热、高背压供热等多种模式不停机状态下可在线切换,经过2016~2017年度采暖期高背压供热机组运行来看,机组运行平稳,能耗指标大幅降低,节能效果显著。2016年两次热网失压事故中均没有发生跳机情况表明,双温区凝汽器供热技术方案合理,达到预期目标。

根据性能试验报告表明,机组在供热试验工况下(抽汽300t/h,背压33kPa)发电煤耗达到144.43g/kWh,比同工况降低122.1g/kWh,供热能力提高了189MW,对应增加供热面积378万平方米(单位热耗:50W/m2),可增加的供热量约220万GJ。

2016~2017年度采暖季喀什公司2台35万千瓦供热机组供电煤耗完成223.58 g/kWh,同比降低53.22 g/kWh,2017年1-3月份供电煤耗完成234.4 g/kWh,华电集团350MW等级机组平均完成供电煤耗281.86 g/kWh低47.46 g/kWh,比五大集团平均供电煤耗低56.53 g/kWh。

项目实施过程中成功授权4项实用新性专利,申报2项发明性专利:

1)间接空冷高背压机组电网调峰能力与供热需求的协调控制系统;(专利号:ZL 201621237597.2)

2)间接空冷机组高背压运行优化系统;(专利号:ZL 201621237839.8)

3)具有供热和纯凝双模式的凝结水精处理运行系统;(专利号:ZL 201621237838.3)

4)一种间接空冷机组高背压运行备用冷却应急系统(专利号:ZL 201621238587.0)

5 经济社会效益

喀什公司高背压供热改造是国内首家间接空冷机组高背压供热改造工程。在提高机组供热能力的同时,发电煤耗显著降低,增强了公司的整体盈利能力。经过多方案论证,优化系统设计,一个采暖季的安全运行,证明间接空冷机组改高背压供热优势明显,经过测试,全背压额定供热工况下发电煤耗降到144.43g/kWh,煤耗降幅达到122.1g/kWh,供热能力提高189MW,增加供热面积378万m2,电厂经过一个采暖季可节约5.58万吨标煤,减少的二氧化碳减排量约达到14.75万吨CO2/a,具有广阔的市场前景和推广意义。

6 成果推广前景

喀什公司高背压循环水供热改造技术的研发将高背压供热技术由直接空冷推广应用到间接空冷机组上,对以后的间接空冷机组进行高背压供热改造具有很大的指导性意见;为间接空冷机组进行高背压供热改造提供技术参考,为各发电集团同类型机组进行供热改造提供样本,填补了我国间接空冷机组高背压供热改造技术的一个空白,完善了高背压供热改造系列技术,保证了华电集团在背压供热改造技术研发方面始终走在国内前列。

超临界间冷机组高背压循环水供热在线切换技术是供热改造技术上的突破和创新,实现机组高背压供热、抽凝供热、纯凝发电等工况的在线切换,克服了低压缸双背压双转子互换循环水供热技术必须停机更换的缺点,改善高背压供热机组电负荷调峰能力,可在电力行业容量350MW及以下的超临界、亚临界等级间接空冷和湿冷供热机组上推广,各单位根据各自机组的优点、边界条件和外界环境可不断优化。

若采用该技术对供热机组进行高背压供热改造,建议背压机组与抽汽供热邻机并列运行,这种运行方式可以更好的解决电负荷和热负荷调峰上不协调的问题,能够高背压供热机组在最佳运行工况下运行。(此专文摘自《电力设备管理》杂志文库,专文主创单位:华电喀什热电厂)

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用