|

|

|

|

|

汽轮机日常运行时,背压(也称“低压缸排汽压力”)难以避免偏离设计值,从而影响汽轮机的出力和经济性[1]。因季节变换引起冷却水温大幅变化等因素,背压变化范围较大[2],由此导致对出力和经济性的较大影响。机组新投产时热力性能考核试验和日常运行节能减排优化试验、检修前后性能对比试验,以及经济性比较分析等均需依据背压对机组热力性能的影响关系进行偏差修正。用理论计算有时较为困难,或精度不高,故可通过高精度试验以实测法确定背压变化对汽轮机热力性能的影响[3][4]。

此外,汽轮机变工况运行时,在某一稳定进汽流量下,当进、排汽参数和高压调门开度不变时(最佳滑压参数和高压调门开度通常可通过滑压优化试验确定[5]),高、中压缸效率基本不变,汽轮机热力性能受低压缸效率影响。而低压缸效率受末级叶片排汽余速损失的变化影响较大[6]。排汽余速损失与作为末级叶片基准气动参数的排汽容积流量近似呈倒抛物线关系[7],由此决定了低压缸效率与排汽容积流量近似呈抛物线关系的低压缸工作特性。因此,有必要通过不同负荷工况变背压试验[8],获得低压缸实际工作特性,以分析研究汽轮机变负荷性能状况,为经济运行和末级叶片选型提供参考。

东方汽轮机有限公司(以下简称“东汽”)对第一代百万千瓦汽轮机进行了全面改进,其中末级动叶采用新开发的1200mm长叶片,并在后续高效百万千瓦机组上进行了普及,取得了良好的实效[9]。利用首次应用该长叶片的改进型1000MW汽轮机投产后热力性能考核试验机会,进行了针对该机型的变背压热力特性试验研究。

1 机组概况

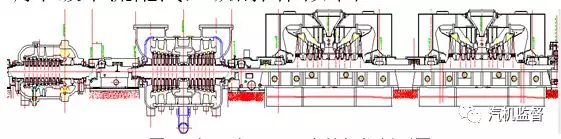

东汽改进型1000MW汽轮机为超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机,型号N1030-24.36/600/600,额定工况设计参数为:功率1030MW,主蒸汽量2814t/h,主蒸汽压力24.36MPa,主、再热蒸汽温度600℃,背压4.7kPa,中低压分缸压力0.649MPa。该机组高压缸含有10个压力级,双分流中压缸各7个压力级,四分流低压缸各5个压力级,配置了新开发的高度为1200mm的末级动叶,单排汽口环形面积11.71m2,采用无调节级节流配汽,纵剖面图如图1。

图1 改进型1000MW汽轮机纵剖面图

2变背压试验情况及分析

2.1试验方法及要点

在机组日常运行范围内,选取若干负荷点,每一负荷点保持汽轮机进汽流量不变(高压调门开度和主、再热蒸汽参数不变),在当前可能获得的最低背压至该负荷最高可能运行背压范围内选取三个以上不同背压工况进行热力性能试验,测定机组出力和热耗。根据试验结果计算得到各负荷点不同背压下机组出力、热耗相对于设计背压的变化量,据此绘制出当前进汽量状况下背压变化对汽轮机出力和热耗的相对影响曲线。

背压的控制可通过调整循环水流量、改变真空泵运行数量、调整真空泵进口阀开度和向凝汽器放空气等方法来实现。

为确保试验结果的准确性,需严格按ASME标准[10][11]进行试验,相同负荷不同背压工况试验在同一天内连续进行,各工况稳定后(主蒸汽压力波动不超过0.2MPa),连续记录时间不小于45分钟,数据采集频率不大于10秒。

2.2试验结果

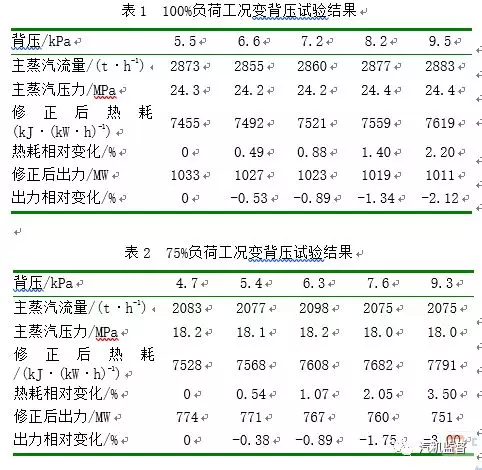

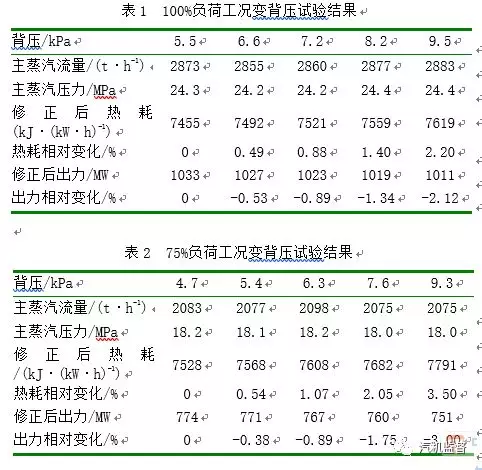

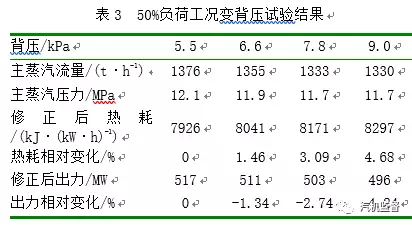

在100%、75%和50%额定负荷点分别选取4~5个不同背压工况进行试验,试验结果进行一类(系统)、二类(参数)修正。各工况试验结果见表1~表3。

由表1~表3数据可知,相同负荷不同背压工况因高压调门开度不变,主蒸汽压力变化不大,主蒸汽流量较稳定,100%、75%和50%负荷点不同背压工况最大相对偏差分别为1.0%、1.1%和3.3%,由此确保了试验结果具有较好的客观性。

2.3背压变化对热力性能影响分析

试验结果表明,100%负荷工况下,背压由5.5kPa上升到9.5kPa时,汽轮机热耗由7455 kJ/(kW˙h)上升到7619 kJ/(kW˙h),相对变化约2.2%;出力由1033MW下降到1011MW,相对变化约2.12%。该工况下,背压平均每变化1kPa分别影响热耗和出力约0.55%和0.53%。

75%负荷工况下,背压由4.7kPa变化到9.3kPa时,汽轮机热耗上升约3.5%,出力下降约3.0%。该工况下,背压平均每变化1kPa分别影响热耗和出力约0.76%和0.65%。

50%负荷工况下,背压由5.5kPa上升3.5kPa时,汽轮机热耗上升4.7%左右,出力下降4.2%左右。该工况下,背压平均每变化1kPa分别影响热耗和出力约1.34%和1.21%。

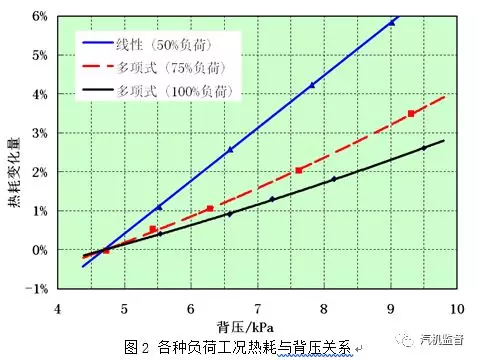

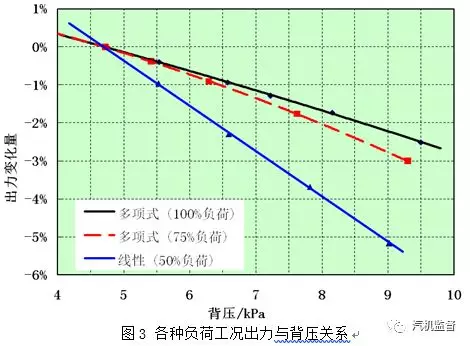

为更直观地反映背压变化对汽轮机热力性能的影响规律,根据表1~表3试验结果可推算出各负荷工况设计背压下的热耗和出力,并以此为基准计算变背压工况热耗和出力相对于设计背压的变化量,以最小二乘拟合法绘制成图2、图3所示热耗、出力与背压关系曲线。

由图2、图3曲线可知,随着背压的变化,汽轮机热耗与之呈正相关变化,而出力则呈负相关变化。对于不同的负荷,背压变化对热耗和出力的影响率差异较大。高负荷大流量工况,背压变化对热耗和出力的影响率相对较小,而低负荷小流量工况,这一影响率明显增大。此现象反映了背压变化对热耗和出力的影响率与排汽流量呈反比例关系的汽轮机变工况特性[12][13]。

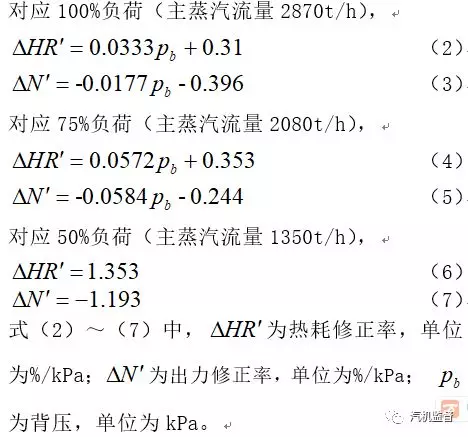

根据图2、图3曲线,易得到各负荷工况背压变化对热耗和出力相对影响量的关系式。对这些关系式求取一阶导数,得出对应于不同背压下热耗和出力的修正率,可作为该型汽轮机背压对热耗和出力的修正依据。

2.4变背压特性与先进机组比较

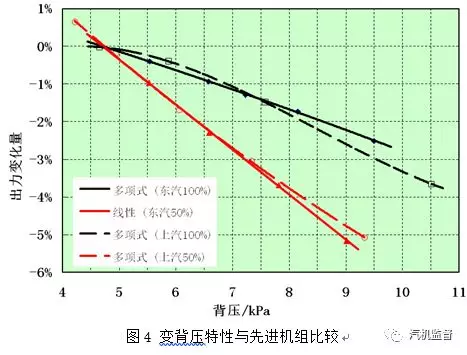

为进一步评价东汽机组变背压特性,将代表国内先进水平的上汽-西门子1000MW汽轮机在某电厂通过高精度试验获得的背压对出力影响关系与本次试验结果同示于图4进行比较。该上汽机组采用1146mm末级叶片,中低压分缸压力为0.625MPa,与东汽机组较接近,应具有一定可比性。

上述背压变化与汽轮机热耗和出力修正量、修正率的关系即为东汽1200mm末级叶片的特性。

2.4变背压特性与先进机组比较

为进一步评价东汽机组变背压特性,将代表国内先进水平的上汽-西门子1000MW汽轮机在某电厂通过高精度试验获得的背压对出力影响关系与本次试验结果同示于图4进行比较。该上汽机组采用1146mm末级叶片,中低压分缸压力为0.625MPa,与东汽机组较接近,应具有一定可比性。

由上图可知,满负荷工况下,黑色实线代表的东汽机组在大部分背压范围内,背压对出力的影响率小于黑色虚线代表的上汽机组;50%负荷工况下,红色实线代表的东汽机组在大部分背压范围内,尤其是7.5kPa以下的日常运行区间,背压对出力的影响率与红色虚线代表的上汽机组较接近。由此表明,东汽改进型1000MW机组背压变化对热力性能影响较小,具有良好的变背压特性。

3 低压缸工作特性分析

3.1低压缸效率计算结果

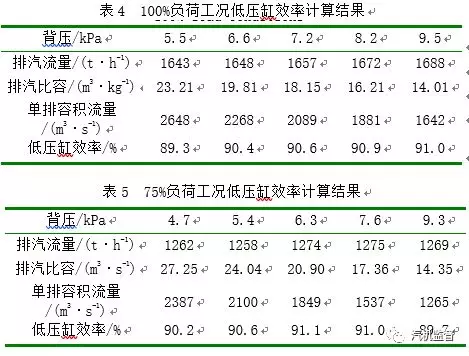

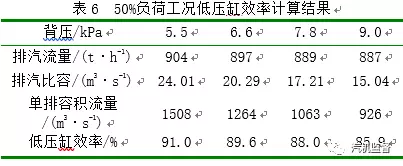

根据各负荷工况变背压试验,可计算得出低压缸效率相关参数,汇总于表4~表6。

3.2背压变化对低压缸效率影响分析

由表4~表6数据可知,各负荷工况随着背压的变化,低压缸排汽质量流量变化不大(最大偏差小于3%),但由于排汽比容变化较大,引起排汽容积流量成比例地大幅变化。

100%负荷工况,背压由5.5kPa上升到9.5kPa,排汽比容由23.2m3/kg大幅下降至14.0m3/kg,引起低压缸四个排汽口平均排汽容积流量由2648m3/kg随之下降至1642m3/kg,相对下降约38%,低压缸效率(UEEP)则由89.3%变化至91.0%,上升1.7个百分点。

75%负荷工况,背压由4.7kPa增大至9.3kPa,随着排汽比容大幅下降,低压缸单排汽口容积流量平均值由2387m3/kg下降至1265m3/kg,接近减半,低压缸效率自90.2%先升后降,变化幅度1.4个百分点。

50%负荷工况,背压由5.5kPa上升3.5kPa,低压缸单排汽口容积流量平均值自1508m3/kg下降近39%,低压缸效率则由91.0%单边大幅下降5.1个百分点。

上述数据表明,不同负荷工况下,背压变化引起的低压缸效率变化呈现出不同的规律。

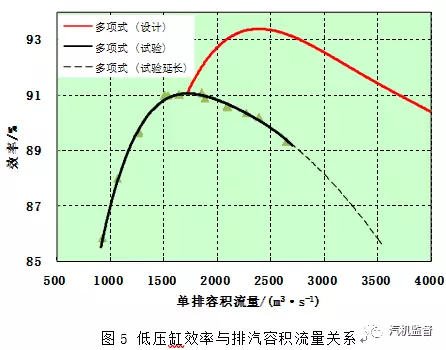

3.3低压缸工作特性分析

汽轮机低压缸工作特性可以用低压缸效率随排汽容积流量变化曲线来表征[14]。根据表4~表6数据绘制成图5所示低压缸效率与排汽容积流量关系曲线。为便于比较分析,将设计曲线同示于图中。图中黑色实线系根据100%、75%、50%三个负荷点不同背压共14个工况试验结果数据拟合的曲线,黑色虚线为该曲线右侧延长线,用以反应曲线右侧可能的变化趋势。由于含盖了日常运行时50%~100%额定负荷各种背压下的容积流量范围,该曲线应能较客观地反映配置1200mm末级叶片的东汽改进型1000MW汽轮机低压缸工作特性。

图5曲线显示,在机组日常运行区间,随着排汽容积流量的增加,低压缸效率总体呈现出先升后降的变化趋势。当排汽容积流量达到1750 m3/s左右最佳值时,低压缸效率达到91%左右的最高值,偏离这一区域将导致低压缸运行效率降低。结合表4~表6数据可知,满负荷工况下,夏季高背压运行时,因排汽质量流量大、比容小,两项综合影响使得排汽容积流量位于最佳值附近,低压缸效率达到了最高值;而冬季低背压运行时,因排汽质量流量和比容均较大,使得排汽容积流量增大至远离最佳值,低压缸效率出现明显下降。机组在满负荷工况设计背压下运行时,可推算出排汽容积流量约为3100 m3/s,据虚线所示趋势,低压缸效率应在88%左右,比最高值偏低三个百分点。背压下降至4.0kPa时,排汽容积流量将上升至3500 m3/s左右,低压缸效率将下降至86%左右,比最高值偏低五个百分点,并呈加速下降趋势,将对机组运行经济性造成较大不利影响。对于75%负荷工况,由于整个变背压范围内排汽容积流量均未远离最佳值,低压缸始终处在与最高效率偏差不到1个百分点的高效区运行,对机组运行经济性将产生有利影响。50%负荷工况下,夏季背压一般不超过7.5kPa,估算排汽容积流量约为1100 m3/s,对应低压缸效率约为88%;冬季随着背压下降至设计值以下,排汽容积流量将上升至1700~2100 m3/s的高效区,有利机组经济运行。

汽轮机低压缸工作特性设计和末级叶片选型的一般思路为,低压缸效率最高点位于70%~90%额定负荷处,这样当机组变负荷、变背压运行时低压缸效率加权平均值最高[7][15][16]。如按通常采用的设计全年平均运行负荷率75%、平均背压4.7kPa考虑,可推算得到该机组全年平均低压缸排汽容积流量约为2400m3/s,比1750 m3/s左右的最佳值偏大约37%,由图5曲线可查知该工作点位于最高效率点的右侧,对应低压缸效率约为90%。而根据同图所示低压缸效率设计曲线,该工作点应接近最高效率点。此外,根据表4~表6试验结果和图5曲线,可推算出该型汽轮机实际低压缸效率最高点位于50%额定负荷附近,应与设计预期值存在明显偏差。如由此导致全年平均低压缸运行效率偏低1个百分点,按该型汽轮机低压缸功率占整机功率35%计算,将影响整机供电煤耗约1g/kW˙h。

综上所述,试验实测得到的低压缸工作特性表明,东汽改进型1000MW汽轮机在夏季满负荷工况、冬季低负荷工况和75%负荷不同季节运行时低压缸运行效率较高,有利于机组经济运行。而冬季满负荷工况、夏季低负荷工况运行时低压缸效率相对较低,对机组运行经济性将产生不利影响。同时,因最佳排汽容积流量明显低于设计预期值,低压缸效率最高点远离设计负荷区域,将导致机组变负荷、变背压运行时低压缸效率加权平均值偏离理想值,并由此反映出低压缸实际工作特性和末级叶片选型一定程度上可能偏离了设计初衷。

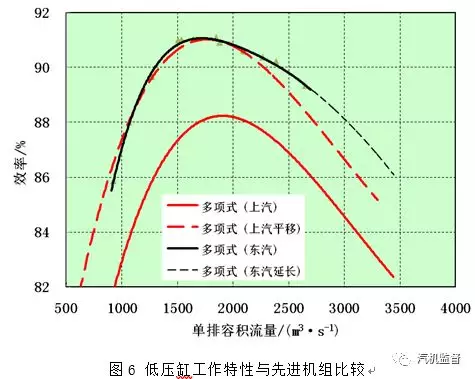

3.4低压缸工作特性与先进机组比较

图6中黑色和红色实线分别为试验获得的东汽和上汽-西门子机组低压缸工作特性曲线。这两条曲线显示,上汽机组低压缸效率最高值约88.2%,东汽机组最高值接近91%,明显高于上汽机组。为便于比较低压缸效率变化规律,将上汽机组特性曲线平移至东汽曲线相应位置(如图6红色虚线所示)。通过两条特性线对比可知,在最佳容积流量左侧区域,随着容积流量的减小,东汽机组低压缸效率下降率略高于上汽机组;而在曲线右侧区域,当排汽容积流量增加时,东汽机组低压缸效率下降速率更缓。由此可见,东汽改进型1000MW汽轮机总体具有良好的低压缸工作特性。

虽然高精度试验仍难免存在一定不确定度,试验误差对低压缸效率计算值影响较大,且试验时再热汽温偏低等因素对低压缸进汽焓的影响也将干扰对低压缸效率的准确判定,但通过与先进机组的对比,应能反映出经过优化改进的东汽百万千瓦汽轮机低压缸总体具有较高的实际运行效率和良好的变工况特性。

3.5提高低压缸运行效率的建议

基于东汽改进型1000MW汽轮机低压缸实际工作特性,夏季低负荷运行时(如丰水期西部水电通过特高压输送至华东地区而导致区域负荷率较低[17][18]),增加循环水流量不仅能降低背压提高机组循环热效率,同时也能一定程度避免低压缸在排汽容积流量过小的低效区运行。而冬季高负荷运行时,则需避免过低的背压引起排汽容积流量大幅增加而使低压缸运行效率明显降低,从而影响机组运行经济性。

尤其值得注意的是,当汽轮机在冬季满负荷工况运行时,随着背压下降,排汽容积流量上升至一定程度时,末级叶片将出现“阻塞”现象,此时汽轮机出力不再增加,热耗不会降低,不仅徒增循环水泵耗功,且存在因低压缸变形增大而影响轴系振动[19][20]的可能。因此,应关注阻塞容积流量对应的背压——“极限背压”[21](或“阻塞背压”)。根据文献[7]和[16]所述方法,可计算出东汽改进型1000MW汽轮机100%负荷工况下阻塞容积流量为3800~4000m3/s,相应极限背压为3.2~3.5kPa。因此,该型汽轮机冬季满负荷运行时应避免背压低于3.5kPa。

4 结论

通过对东汽改进型1000MW汽轮机变背压热力特性的试验研究,以及与国内先进机组的对比分析,可总结得出以下结论与建议:

(1)通过100%、75%和50%三个负荷点的变背压试验,得到了各负荷工况背压变化对出力和热耗影响率的关系式,可作为该型汽轮机性能试验、性能比较分析的修正依据。

(2)在日常运行背压变化区间,配置1200mm末级叶片的东汽机组在满负荷工况下,背压每变化1kPa影响出力和热耗0.5%~0.6%,背压变化对热力性能影响较小,具有良好的变背压特性。

(3)与国内先进同类型汽轮机相比,东汽改进型1000MW汽轮机低压缸总体具有较高的运行效率和良好的变工况特性。

(4)该型汽轮机单排容积流量在1750 m3/s左右时,低压缸效率达到最高值。夏季满负荷工况、冬季低负荷工况和75%负荷不同季节运行时低压缸运行效率较高。冬季满负荷工况、夏季低负荷工况运行时低压缸效率相对较低。因此,日常运行时应使低压缸尽量避免远离上述高效区运行,以利于机组总体运行经济性。建议开展冷端优化试验研究,针对性地实施节能运行操作指导。

(5)以机组全年平均运行负荷率75%、平均背压4.7kPa计,全年平均低压缸效率将比设计期望的最高值偏低1个百分点左右,影响整机供电煤耗约1 g/ kW˙h。同时,因最佳排汽容积流量明显低于设计预期值,低压缸效率最高点远离设计负荷区域,反映出低压缸实际工作特性和末级叶片选型一定程度上可能偏离了设计初衷。

(6)由于实际最佳排汽容积流量明显低于设计值,冬季满负荷运行时,低压缸工作点可能远离高效区,对机组运行经济性产生不利影响,因此,需避免超低背压运行,尤其应避免出现3.5kPa以下的极限背压。

参考文献:

[1] 曹祖庆.汽轮机变工况特性[M].水利电力出版社, 1991:188-189.

[2] 孙永平,童小忠,包劲松等.上汽-西门子超超临界1000MW汽轮机的优化运行[J].动力工程学报,2014,34(3):196-199.

[3] 胡洪华,黄廷辉,艾卫国等.大型火电机组运行优化目标值的研究和确定[J].中国电力,2004,37(9):22-25.

[4]魏豪,田志壮,简英俊.200MW汽轮机真空对功率影响特性的试验研究[J].热能动力工程,2000,15(4):382-386.

[5] 包劲松,孙永平.1000MW汽轮机滑压优化试验研究及应用[J].中国电力,2012,45(12):12-15.

[6] 李瑜,李亮,钟刚云等.末级透平对低压缸气动和凝结特性的影响[J].西安交通大学学报,2012,46(7):16-20.

[7] 彭泽瑛.关注汽轮机排汽端选配对经济性的影响[J].热力透平, 2009,38(1):1-4.

[8] 江浩,李珩,王智微等.汽轮机缸效率目标值的确定[J].热力发电,2008,37(7):15-19.

[9] 井芳波,袁永强,卫栋梁等.东方高效1050MW汽轮机优化设计及经济性评价[J].东方汽轮机,2017,(1):1-6.

[10] 美国机械工程师协会.ASMEPTC6-2004 汽轮机性能试验规程[S].

[11]赵毅.验证汽轮机低压缸通流部分改造效益的试验研究[J].热力发电,1998,5:22-26.

[12]翦天聪.汽轮机原理[M].水利电力出版社,1992:195-205.

[13]林湖,周兰欣,胡学武等.背压变化对汽轮机功率影响的计算修正[J].汽轮机技术,2004,46(1):18-20.

[14]徐曙.用Baumman公式估算汽轮机排汽压力对机组经济性的影响[J].汽轮机技术,2016,58(1):72-74.

[15]包伟伟.大型汽轮发电机组变负荷工况经济性分析[J].热力透平,2016,45(4):279-283

[16]张晓霞.提高大型汽轮机综合运行经济性的途径[J].热力透平, 2009,38(4):213-216.

[17]梅天华,甘德强.基于调度“三公”的浙江电力调峰交易市场模型[J].浙江大学学报(工学版),2016,50(2):369-376,396.

[18]程春田,励刚,程雄等.大规模特高压直流水电消纳问题及应用实践[J].中国电机工程学报,2015,35(3):549-560.

[19]叶泽平,代炜.汽轮发电机组摩擦振动的分析与辨识[J].中国电力,2013,46(12):62-66.

[20]周菁,段学友.330MW机组低压缸轴瓦温度高、温差大原因分析及处理方法[J].电站系统工程,2010,26(5):43-44,48.

[21]汽轮机凝汽设备及运行管理[M].水利电力出版社, 1993:196-199

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用